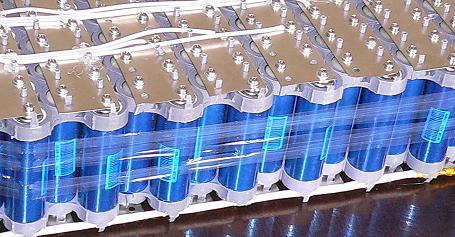

目前激光焊接已成為薄板焊接的主流工藝之一,面對市面上常見的金屬薄板,激光焊接都能輕松應對。例如動力電池的生產中,電池防爆閥、電池殼體、蓋板封口、電池模組和電極串聯板等工藝都需要用上焊接工序。傳統的氬弧焊、氣保焊已經無法滿足動力電池的生產需求了,而激光焊接在效率和精度上都能滿足目前的生產需求。但焊接動力電池時會有著一些難點問題,今天來聊聊這些常見問題的解決方法吧。

激光焊接機在動力電池焊接過程中出現問題:

在不銹鋼材質的電池部件焊接中,采用脈沖或者連續激光焊接都能獲得良好的焊接效果;而鋁合金的焊接難度較大,生產過程中會遇到一些問題,焊接表面凸起或凹陷,內部有小氣孔等情況。這種情況的出現一般是焊接時激光輸出功率過高,焊接速度較快等原因,也有可能是材料本身的清潔度、純度等因素影響。

焊接電池的部件時,厚度一般在1.0mm內,多數為0.6mm和0.8mm兩種板厚,焊接手法主要分為側焊和頂焊,焊接都會有一定的飛濺物產生,側焊的好處就是不會使飛濺物輕易進入殼體內側,對電芯內部的影響很小。

激光焊接鋁材時,容易產生凸起、氣泡等,其主要原因是激光器功率問題或是光纖芯徑過小。雖然鋁材焊接時,焊接效果與材料本身的清潔度和材料穩定性也有關,主要因素還是激光功率輸出的穩定性。光纖連續激光焊接機,能穩定功率持續焊接,對于高反材質的鋁材也能做到輕松焊接。

以上就是激光焊接機在動力電池焊接過程中出現問題,在激光焊接動力電池的時候,操作人員需要根據實際焊接厚度、承力情況等選擇合適的激光功率以及工藝參數,來保證焊接效果已達到工藝要求。實際焊接過程中肯定有著其他問題,這時操作人員需要針對焊接效果來對參數進行靈活的調整。